A digitális tervtől a kézzelfogható tárgyig

Mmi történik, ha valamilyen ötletünk egy olyan komplex, precíz formát ölt, ami aprólékos részleteket, belső üregeket, egymásba fonódó, de mégis különálló részeket, vagy éppen organikus, a természetben is alig létező geometriát tartalmaz, amit hagyományos, elvevő eszközökkel szinte lehetetlen, vagy csak elképesztőn drágán és lassan lehetne megalkotni?

Itt lép a képbe a 21. század egyik legizgalmasabb technológiai forradalma, a 3d nyomtatás, és az ezt a műfajt magasan űző TanTeam néven létező társaság.

Mert a 3d nyomtatás egy teljesen új, „additív”, vagyis hozzátevő gondolkodásmódot hozott – kellenek a hozzáértő emberek. De hogyan is lesz egy számítógépes fájlból valódi, kézzelfogható tárgy? Vegyük végig a varázslat mögött rejlő, meglepően logikus folyamatot lépésről lépésre!

1. Lépés: A digitális szobrászat – A modell megalkotása

Minden a számítógépen, egy virtuális térben kezdődik. Az első és legfontosabb lépés egy precíz, háromdimenziós digitális modell elkészítése, ami lényegében a leendő tárgy digitális tervrajza. Ennek több útja is van. Az egyik, amikor speciális 3D modellező szoftverekkel a tervező, mint egy digitális szobrász, a nulláról, virtuális eszközökkel építi fel a kívánt formát. A mérnöki, gépészeti alkatrészekhez CAD (Computer-Aided Design) programokat használnak, ahol a méretek és szögek tizedmilliméterre pontosan megadhatók. A filmes kellékekhez, karakterekhez pedig inkább poligonmodellező vagy digitális szobrász szoftvereket, ahol a formákat virtuális agyagként lehet gyúrni, nyújtani, simítani.

A másik lehetőség egy már létező, fizikai tárgy beszkennelése egy nagy pontosságú 3D szkenner segítségével. Ez a folyamat forradalmi, különösen a filmiparban vagy a muzeológiában: a szkenner érintés nélkül, strukturált fénycsíkok vagy lézersugarak segítségével térképezi fel a tárgy felületét, több millió pontból álló „pontfelhőt” rögzítve. Ebből a szoftver létrehoz egy hihetetlenül részletes, digitális másolatot anélkül, hogy az eredeti, esetleg pótolhatatlanul értékes tárgyhoz hozzá kellett volna érni. A végeredmény minden esetben egy fájl (leggyakrabban .STL vagy .OBJ formátumban), ami egyfajta digitális DNS-ként, háromszögek millióiból álló hálóként tartalmazza a tárgy teljes, hézagmentes geometriai leírását.

2. Lépés: A digitális anatómus munkája – A „szeletelés” (Slicing)

A 3D nyomtató nem tud egyben, egy darabból „kifaragni” egy tárgyat a semmiből. A technológia lényege az, hogy vékony, egymásra épülő rétegekből, alulról felfelé haladva építkezik. Ezért a következő, kritikus fontosságú lépés a digitális modell „felszeletelése”. Egy speciális szoftver, az úgynevezett „slicer”, mint egy digitális anatómus, fogja a 3D modellt, és több száz vagy akár több ezer hajszálvékony, vízszintes, kétdimenziós rétegre bontja. Ez a szoftver generálja azt a G-kódnak nevezett, pontos útvonal-utasítást, amit a nyomtató motorjai végre fognak hajtani.

Itt hozzuk meg a stratégiai döntéseket is, amelyek alapvetően befolyásolják a végeredmény minőségét és a gyártási időt. Milyen vastag legyen egy réteg? Minél vékonyabb (pl. 0.1 mm), annál simább, részletgazdagabb lesz a felület, de annál tovább tart a nyomtatás. Milyen legyen a tárgy belső szerkezete? A legtöbb esetben felesleges teljesen tömörre nyomtatni. A slicer lehetővé teszi, hogy egy könnyű, de rendkívül erős, méhsejt- vagy más geometriai szerkezetű belső rácsozatot (infill) hozzunk létre, ami jelentős anyag- és időmegtakarítást eredményez. És talán a legfontosabb: hol van szükség támasztékokra (support)? A nyomtató nem tud a „levegőbe nyomtatni”, így a nagyobb, 45 foknál meredekebb túlnyúlásokat alá kell támasztani egy könnyen letörhető segédszerkezettel, amit a szoftver automatikusan generál.

3. Lépés: A varázslat maga – A nyomtatás

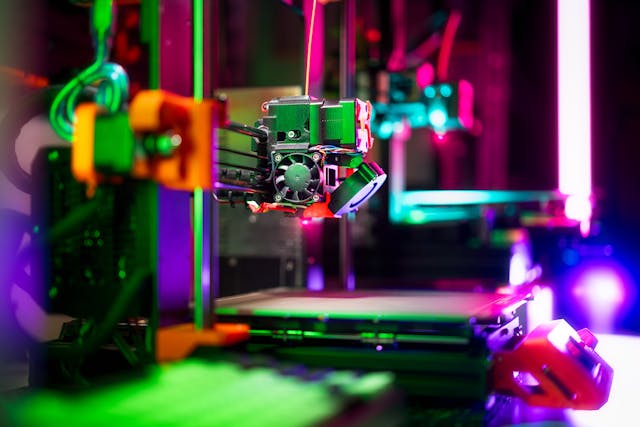

A „felszeletelt” fájlt a 3D nyomtató memóriájába töltjük, és elindul a tényleges, additív gyártás. A TanTeam által is használt két leggyakoribb és legelterjedtebb technológia:

- FDM (Fused Deposition Modeling): Képzelj el egy apró, számítógép-vezérelt, forró ragasztópisztolyt. Itt egy vékony műanyagszálat (filament), ami egy tekercsről érkezik, egy 200-250°C-os forró fúvóka megolvaszt. A nyomtatófej precíz, robotikus mozgással „rajzolja” le a tárgyat rétegről rétegre, az olvadt műanyagot a megfelelő helyre préselve. Ahogy a műanyag lehűl, egy pillanat alatt megkeményedik, és a rétegek egymáshoz tapadnak, így lassan, a semmiből, órák alatt kinő a modell. A levegőben a megolvadt műanyag jellegzetes, édeskés illata terjeng.

- SLA (Stereolithography): Ez a technológia még futurisztikusabb és precízebb. Egy folyékony, fényre keményedő műgyantával (resin) teli tartályban zajlik a folyamat. A tartály alján egy nagy felbontású, speciális UV-fényű LCD képernyő vagy egy precízen irányított lézersugár világítja meg a folyadékot, mindig csak az aktuális szelet formájában. Ahol a fény a gyantát éri, az egy pillanat alatt megszilárdul. A tárgyasztal minden réteg után egy picit (0.05 mm-t) feljebb emelkedik, és a folyamat addig ismétlődik, amíg a teljes tárgy el nem készül, lassan, szinte varázsütésre „kinőve” a folyékony gyantából. Ez a technológia sokkal finomabb részletek megjelenítésére képes.

4. Lépés: A kézműves befejezés – Utómunka és felületkezelés

A nyomtatás befejeztével a tárgy még nyers, félkész állapotban van. Az FDM nyomtatásnál el kell távolítani a támasztószerkezeteket (amik a lelógó részeket tartották a nyomtatás során), az SLA modelleket pedig le kell mosni egy speciális alkohollal és UV-fénnyel utókeményíteni. Ezt követően jön a kézműves munka: a felületet csiszolják, alapozzák, majd a TanTeam díszletfestő művészei festik, lakkozzák, hogy az elnyerje végső, esztétikus formáját, és a műanyagból élethű fa, fém vagy kő hatású tárgy váljon. Itt válik a technológia valódi művészetté.